Pressiteade

„TänuTitu tehnikakeskuse laborites loodud katsemeetoditele saame tagada, et Daciasõidukitel kasutatavad osad on tippkvaliteediga."

Nicoleta, polümeeride vananemise spetsialist

TERE TULEMAST TITUSSE

Titu tehnikakeskus asub Bukaresti lähistel.Rumeenia maapiirkonna südames asub ülimoodne kompleks, mis avati 2010. aastal.600 inimest, 350 hektarit katsetusalasid ja välikatseradade võrgustik: peamisedkoostisosad, mis tagavad Dacia uusimate sõidukite kvaliteeditaseme. Keskusesasuvad kaks materjali vastupidavusele pühendatud laborit, kus iga mudel läbibhulga kiirendatud vananemiskatseid. Vaid mõne nädalaga näitavad katsedaastatepikkust reaalset vananemist ja erinevaid ilmastikutingimusi. Kirglikudeksperdid analüüsivad seejärel hoolikalt iga materjali iga proovi. Nautigeringkäiku!

3000 TUNDI PÄIKESE KÄES

Ringkäigu esimene peatus: polümeeride javedelikele vastupidavuse keskus. Katsetamisele kuuluvad plastist valmistatudosad. Kujundatud ja vormitud plast on auto interjööri põhikomponent:armatuurlaud, käigukast, uksed... see on kõikjal! On ütlematagi selge, et kuiautos on kasutatud ebakvaliteetset plasti, siis enamik osadest paratamatulthävineb aja jooksul.

2017. aastal avatud laboris tegutsebNicoleta, kes analüüsib atmosfääritingimuste ja sõidukite erineva kasutuse mõjuosade välimusele ja kvaliteedile. Näiteks võivad UV-kiired, kuumus ja halb ilmpõhjustada plastosade pleekimist, värvimuutusi või isegi esialgse läikekaotamist.

Iga päev puutuvad labori katsekambrites arvukadproovid kuni 3000 tunniks kokku UV-kiirgusega. Osad puutuvad kokku sellisekiirgustasemega, mida nad taluksid mitu aastat päikese käes. Proovid veedavadmitu nädalat ka ilmastikukambrites, mis taasloovad äärmuslikke temperatuuri- janiiskustingimusi vahemikus -40 °C kuni +100 °C. Eesmärk on katsetada osadevastupidavust kõigis keskkondades. Kui need on katsekambrites läbi viidud,analüüsitakse neid ja võrreldakse vanandamata kontrollprooviga.

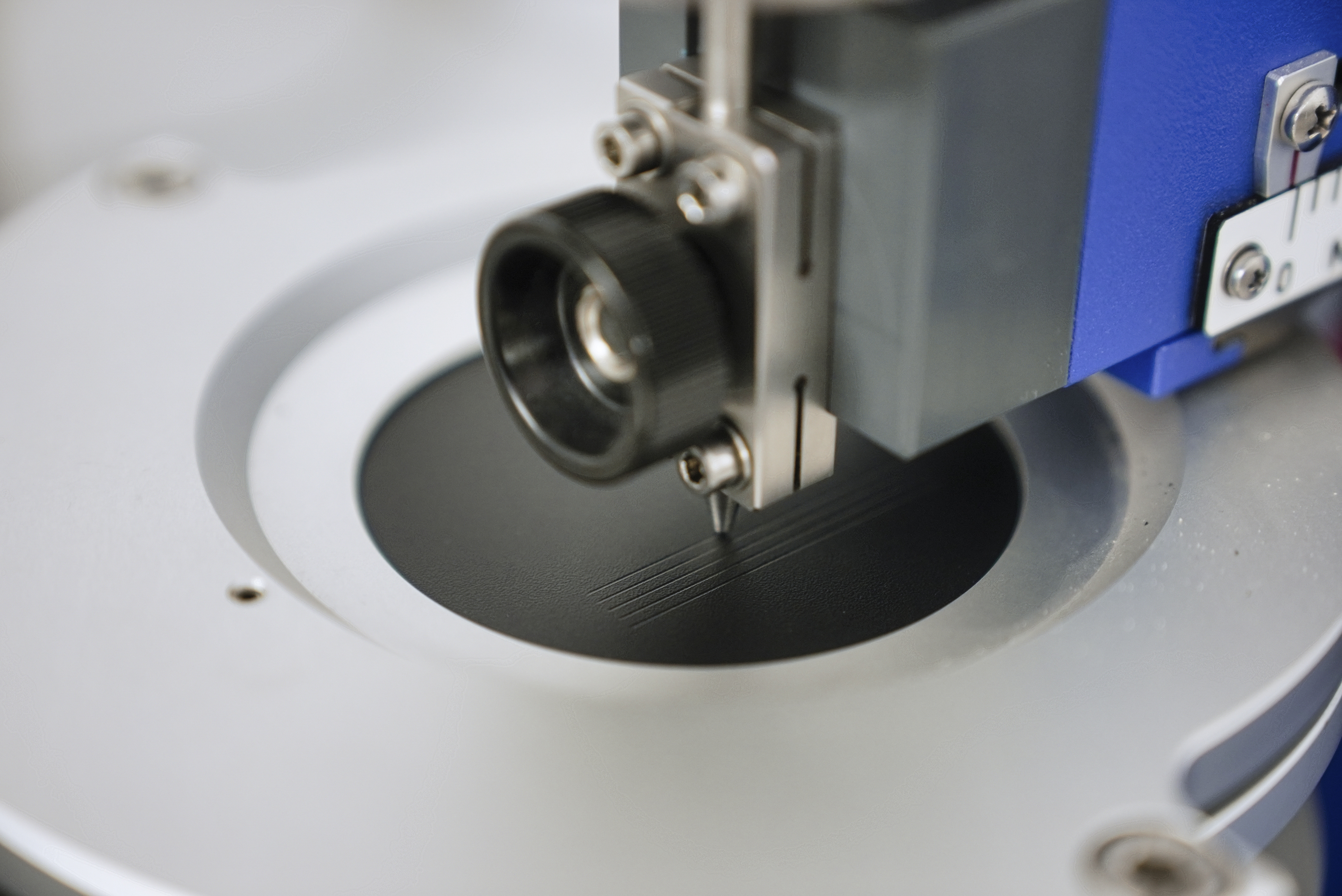

Ka lihtsalt auto kasutamine võibplastosade välimust negatiivselt mõjutada. Näiteks jalgratas, võtmed või nenderõngas võivad põhjustada kahjustusi, mis jätavad auto kerele või sisemussepüsivad jäljed. Seetõttu teevad kõik plastosad läbi kriimustustesti.Konkreetsemalt kraabitakse valitud proove metallkruviga mitu korda risti japõiki. Vältimatud kriimustused peavad olema pindmised ega tohi muuta plastiomadusi.

Aja jooksul võivad osad ka väänduda,kõverduda või isegi puruneda. Ja nii kasutatakse polümeeri ja vedelikelevastupidavuse laboris plasti venitamiseks veojõumasinat, et testida sellepurunemispunkti.

Lõpptootmises kasutatakse ainult materjale, misläbivad kõik katsed.

KORROSIOONIKINDEL METALL

2015. aastal avatud korrosioonikeskus on teineainulaadne labor Titus. Kõiki metallosasid katsetatakse kiirendatudkorrosiooni kambris. Värv kaitseb uute autode metallosi, kuid avarii võikriimustus, mis kahjustab värvi ja paljastab selle all oleva metalli, tähendabsuuremat korrosiooniohtu.

““Kliendidvõivad lõpuks oma autot kriimustada, seega peame tagama, et korrosioon jääkspinnapealseks ega leviks. Teeme igal aastal peaaegu 2000 katset, et tagada meiekasutatavate metallosade kvaliteet.”

Simina,korrosiooniprojekti juht

Lisaks väikestele proovidele testitakse katerveid osi, nagu kapott, tagaluuk, uksed ja šassiiplaat. Kroomitud jatsingitud osad, nagu piduritrumlid ja -kettad, kruvid ja embleemid, läbivadsamad katsed. Need osisestatakse korrosioonikambrisse, kus nad puutuvad kokkuäärmuslike ilmastikutingimustega, mille temperatuur, niiskus ja õhukvaliteedikoostis varieerub. Kambrist lahkudes analüüsitakse peenhäälestatudpunktisüsteemi abil kriimustuste ümber tekkivat korrosiooni.

Lisaks looduslike ilmastikutingimustesimuleerimisele analüüsitakse katsetega, kuidas mõjutavad kemikaalid autokeret.Korrosioonikambri järel kasutatakse spetsiaalset katset metallosadekemikaalidega, näiteks klaasipesuvedelik või soolane antifriis, kokkupuutehindamiseks.

Ülejäänud katsed toimuvad teises ruumis,mis asub kruusakambrite koridoris. Üsna iseenesestmõistetav, meetod hõlmabdetailide pihustamist kõrgsurvekruusaga, et teha kindlaks, milliseid kahjustusisee võib auto metallkerele põhjustada. Värvimine, kroomimine, tsinkimine… igakaitsekihti hinnatakse, et tagada sõidukite vastavus kõrgeimatelekvaliteedistandarditele.

Alles siis, kui eksamite täispatarei on edukaltsooritatud, saavad osad ja materjalid heakskiidu ning lubatakse neid kasutadaDacia uhiuutel sõidukitel, nii et iga omanik võib püsti peaga miljonikilomeetri piirini jõuda.

Kõik sellel veebilehel olevad materjalid (sealhulgas, kuid mitte ainult: tekstid, fotod, graafika, helifailid, animatsioonifailid, videofailid ja nende paigutus veebilehel) on Renault SASi ja/või selle sidusettevõtete või kolmandate isikute omand, kes on volitanud Renault SASi nende piiratud kasutamiseks, ning on kaitstud autoriõiguse ja muude intellektuaalomandi kohta kehtivate õigusnormidega. Eespool nimetatud materjalide kasutamine muudel kui toimetuslikel eesmärkidel, eelkõige turundus- või reklaamieesmärkidel, on rangelt keelatud.

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

.jpg) Dacia, loodud kestma!

Dacia, loodud kestma!

Kõik sellel veebilehel olevad materjalid (sealhulgas, kuid mitte ainult: tekstid, fotod, graafika, helifailid, animatsioonifailid, videofailid ja nende paigutus veebilehel) on Renault SASi ja/või selle sidusettevõtete või kolmandate isikute omand, kes on volitanud Renault SASi nende piiratud kasutamiseks, ning on kaitstud autoriõiguse ja muude intellektuaalomandi kohta kehtivate õigusnormidega. Eespool nimetatud materjalide kasutamine muudel kui toimetuslikel eesmärkidel, eelkõige turundus- või reklaamieesmärkidel, on rangelt keelatud.

.jpg) /content/articles/3666/2022 - story - dacia designed to last(1).jpg

/content/articles/3666/2022 - story - dacia designed to last(1).jpg